发布日期:2023-04-24 浏览量:3375

字号:大 中 小

【技术领域】

智能制造、能源环保

【痛点问题】

作为风力发电机组的关键核心部件之一,风电叶片在能源行业有着广泛应用,其制造水平也是国家制造业水平的体现。风电叶片在脱模完成后,其型面及叶根处均需要打磨,但由于风电叶片具有自由曲面型面、尺寸大(≥50m)、型面精度要求高(≤±0.05mm)、弱刚性的特点,所以迄今为止其表面打磨加工尚未实现自动化。

目前,我国风电叶片生产骨干企业对叶片表面打磨的工序主要以手工方式为主。这种操作过程复杂,具有人工定位随机性大、叶片去除余量和打磨位置难以控制、叶尖区域打磨易回弹等特点,而且人工打磨存在生产效率低(需配置多名员工连续作业、人工劳动强度大)、工作环境恶劣(粉尘危害严重,需佩戴防毒面罩作业)、操作稳定性差(打磨效果易受员工状态、情绪、熟练程度等的影响)、成本费用高(人工成本、劳保用品、员工体检等)等问题,这直接对风电叶片高效智能自动化加工方式提出了迫切需求。

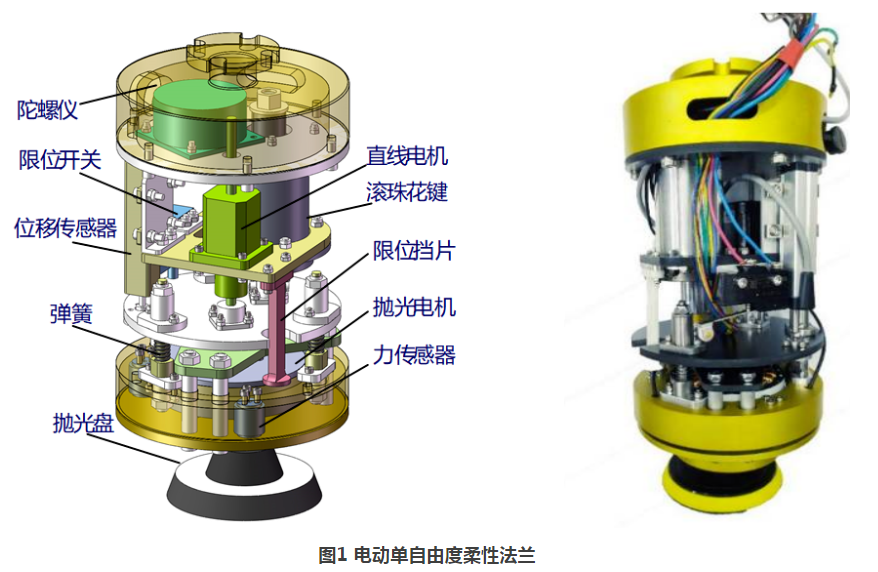

为保证打磨质量符合行业标准,型面过渡平滑、无氧化烧伤,需要研究“大型复杂曲面机器人高效磨抛加工的主动顺应与协同控制”这一关键科学问题,该问题的解决需要依赖于如下关键技术的突破:末端执行器,尤其是磨抛法兰的设计和力位自律跟踪。

【成果介绍】

本成果提出了一种新型的移动式磨抛加工机器人方案,实现了具有高转动输出特性的并联机构构型创新设计与尺寸参数优化,建立了机器人整机高刚度高能效设计方法,开发了高能量密度关键驱动单元,搭建了开放式机器人控制系统并研制了移动式混联磨抛机器人系统样机,攻克了机器人精度保证难题并实现了末端执行器的准确定位。

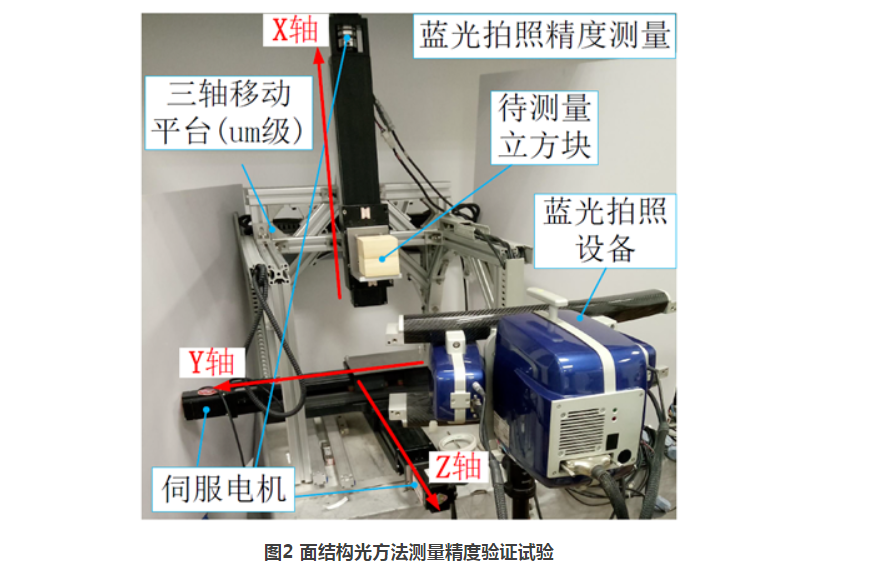

项目研究了曲面自适应的主被动耦合柔性磨抛法兰,建立材料去除模型以研究进给速度与接触力同步耦合规划方法、开发了面向大型风电叶片磨抛加工余量检测的原位视觉测量系统,进行了面向大型风电叶片磨抛的原位视觉测量-余量补偿-力控加工的自适应打磨与验证,为大型风电叶片力控磨抛工艺系统设计提供了理论基础和实现手段。

并且项目研制基于玻璃钢叶片高光反射表面三维激光扫描测头,构建了面向超大叶片的多移动机器人协作型激光三维测量系统,并完成了大型风电叶片测量软件的开发,实现风电叶片高精度定位以及健壮、高效高精的多机器人协作测量与叶型分析。

【技术优势】

本研发成果对于实现大型复杂曲面的顺应性力控磨抛具有重要的应用价值。所研发的柔性磨抛法兰具有柔性好、曲面顺应性强、力控精准等优势,将力控制与位置控制解耦,更加方便在封闭式的商业工业机器人上进行推广,而无需对机器人底层进行开发和编程,因此,可以在大型复杂曲面零件的磨抛加工中得到大量应用。较之传统人工加工方式,机器人柔性法兰磨抛方式最大限度地减少了粉尘对操作工人身体伤害,有效减少职业病的发病人数,具有明显的社会效益。

【技术成熟度】

本项目成果研究目前处于可量产阶段。

【应用场景】

打磨,是机械制造业、加工业、模具业等众多行业中的重要工序之一。而机器人在这一制造工序中,有着极为广阔的应用,无论是打磨、抛光,还是去毛刺,现在都可以看到机器人繁忙的身影。传统的人工打磨作业引发的各种安全隐患以及高强度的工作特性,人工作业显然已不适合企业的长远发展。打磨机器人能够保持产品的一致性、提高产品的质量和生产效率,随着对环境保护和安全的日益重视,以及进一步提高产品质量和生产效率的要求,打磨机器人也受到前所未有的关注。

【市场前景】

目前机器人打磨技术在汽车零部件、五金卫浴、3C电子、工业零件、医疗器械、航空航天和轨道交通等行业已经有较为成熟的应用。但相对焊接、喷涂、搬运码垛等机器人应用来说,打磨应用规模还比较小,随着人口红利的消失、产品成本降低和产品质量提高的要求,这一细分领域也蕴涵着巨大的发展潜力。近几年,我国打磨机器人行业市场规模快速增长,从2012年的15.58亿元增长到了2022年的96.1亿元,年均复合增长率达到18%,未来随着劳动力结构的改变及智能制造的发展仍有开拓增长空间。

【知识产权】

本成果已申请并授权多项中国发明专利,美国专利一篇,并取得了多项软件著作权。