多轴超精密车削/磨削加工技术与装备

发布日期:2023-02-07 浏览量:1

字号:大 中 小

超精密加工技术作为现代高科技发展而兴起的新技术,它所能达到的精度、表面粗糙度、加工尺寸范围和几何形状已经成为一个国家制造技术水平的重要标志之一。例如,光学透镜、模芯、反射镜和精密机械件等典型零件的超精密加工面型精度 PV 值小于0.2μm,表面粗糙度小于5nm。多轴超精密车削/磨削加工装备的研发是实现上述零件的高效率、确定性超精密加工的基本途径。

1、自主开发能力薄弱,对外依存度高,专业化的配套体系尚未形成;

2、功能部件发展滞后,产品自动化水平低,可靠性、精度保持性差;

3、机床的软件系统开发能力有限,相关服务业发展缓慢,没有形成科学性的发展思路。

针对金属材料复杂曲面零件目标样件的超精密加工需求,本技术以核心功能部件--液体静压导轨为突破点,从液体静压支承机理研究与优化设计方法、进给系统稳定性控制以及超精密控形控性制造技术等方面开展研究,自主设计制造并完成了整机的集成。

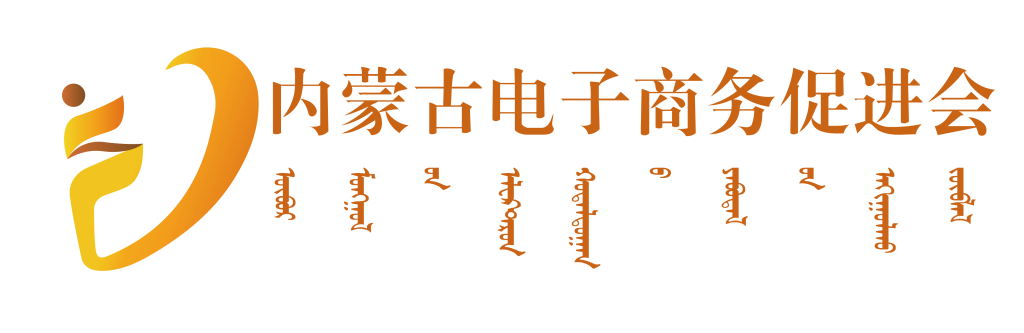

1.液体静压支承有限元数值计算方法

目前国内外尚缺乏利用有限元方法对考虑多因素的液体静压支承静动态特性数值计算方法的研究,本技术采用有限元法对不同类型的静压支承进行系统性分析计算,形成完善的液体静压支承有限元数值计算体系。

图1 液体静压支承有限元数值计算方法研究成果

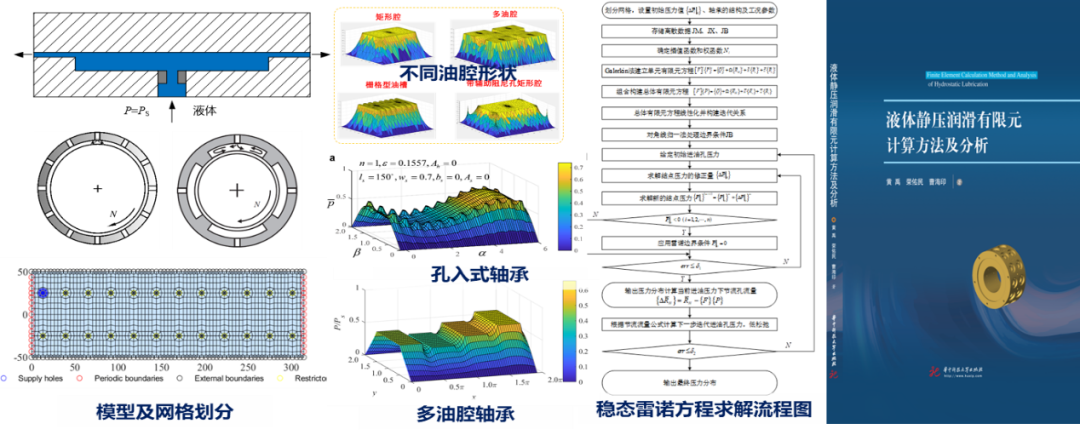

2. 高速、高精、高响应直线及回转运动功能部件制造与集成技术

(1)在结构创新与优化方面,提出考虑非高斯粗糙表面、非牛顿润滑、滑移边界条件等多重因素的液体静压轴承动力学性能优化设计方法,发现“合适的粗糙度方向(如各向同性),能有效提高承载能力20%”;设计多环形槽强制冷却和哈夫结构,发明电机内置式液体静压电主轴,具有温升抑制、拆装便捷、回转精度高等优势。

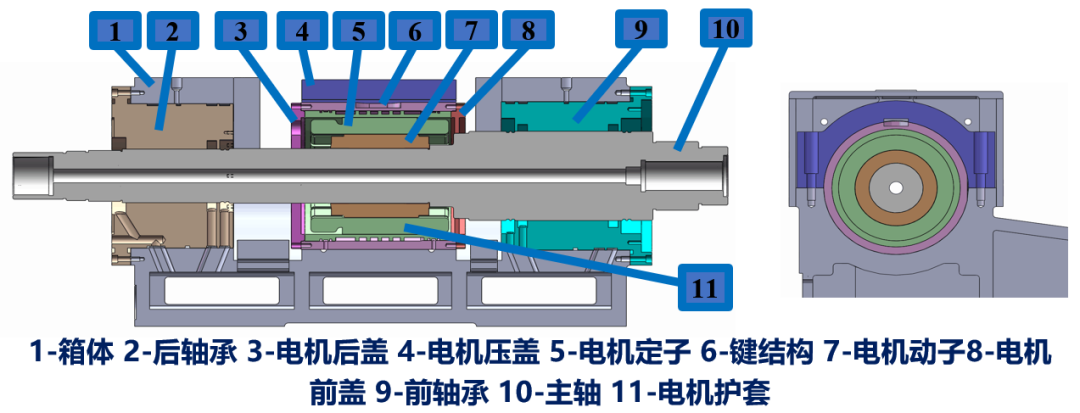

(2)在使役性能检测与控制方面,提出了静压支承系统膜内流动、压力和温度分布、油/气膜厚度、振动等性能参数的高精度测试方法,建立了流体静压支承综合性能的检测评定系统新架构;建立了重型静压回转工作台的流量控制模型,提出了静压支承系统两端轴承油膜间隙比例调控策略,形成了高性能流体静压支承主动控制新技术。

(3)面向异形零件精密加工应用,研制了高精度稳态恒压液压站和精密多轴联动运动机构综合试验平台,压力波动±0.25%FS,X/Z轴竖直/水平直线度≤0.5μm/350mm,垂直度≤1arcsec,定位/重复定位精度≤1μm,刚度≥1500N/μm。

图2 液体静压主轴

图3 液体静压导轨

图4 高精度稳态恒压液压站

3. 超精密机床进给系统高稳定性控制技术

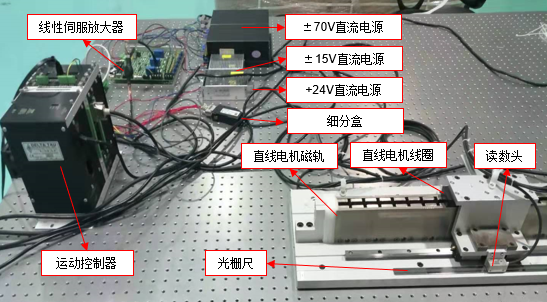

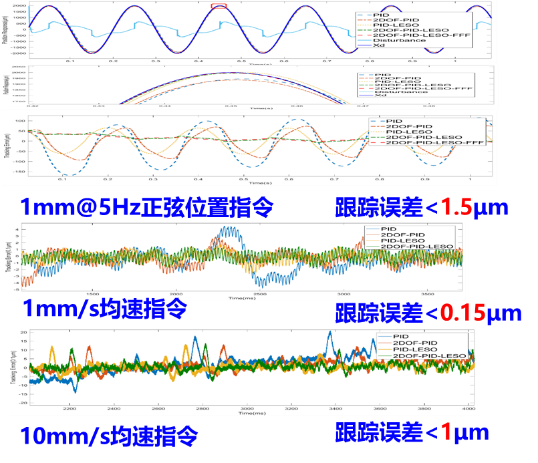

为了实现运行平稳、响应速度快、稳态控制精度高和跟踪误差小等要求,需要考虑非线性扰动因素对直线电机驱动系统动态特性的影响,探究扰动的形成机制和相应的辨识方法,寻找扰动补偿的方法。本技术搭建了以无铁芯永磁直线同步电机为驱动、以滚动直线导轨为支承的进给系统原型样机,推导了无铁芯直线电机推力波动的数学模型,并对被控系统模型参数进行准确辨识;分析了推力波动和线性滚动导轨产生的非线性摩擦力对伺服控制系统的不利影响。提出了在2DOF-PID控制算法的基础上,使用线性扩张状态观测器(LESO)消除以直线电机为主的幅度大变化缓的扰动,同时使用基于Stribeck摩擦模型的摩擦前馈(FFF)控制来消除滚动导轨带来的幅度小突变快的摩擦扰动。通过Simulink仿真和实物试验充分验证了本文提出的方法的有效性、可行性和鲁棒性。在往复运动1mm@5Hz,以及匀速运动1 mm/s、 10 mm/s、100 mm/s等工况下跟随误差均小于1.5μm,满足慢刀伺服加工的控制要求。

图5 直线电机伺服控制系统试验平台

图6 仿真和实物试验对比图

4. 开放式高性能数控系统集成技术

基于PMAC控制器研发了超精密磨削加工专用数控系统,编制了动态链接库,实现上位机与控制器的数据交换和控制。

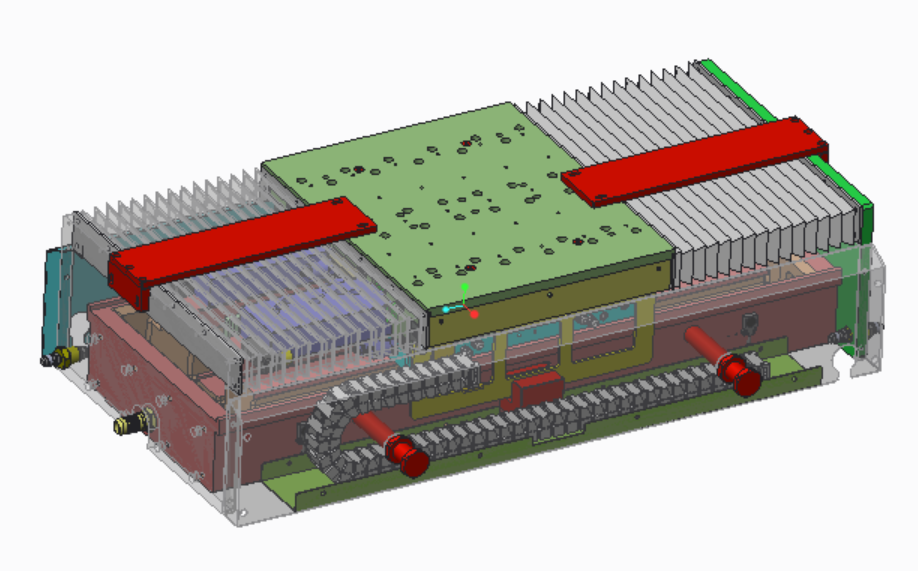

5. 超精密机床综合设计和集成技术

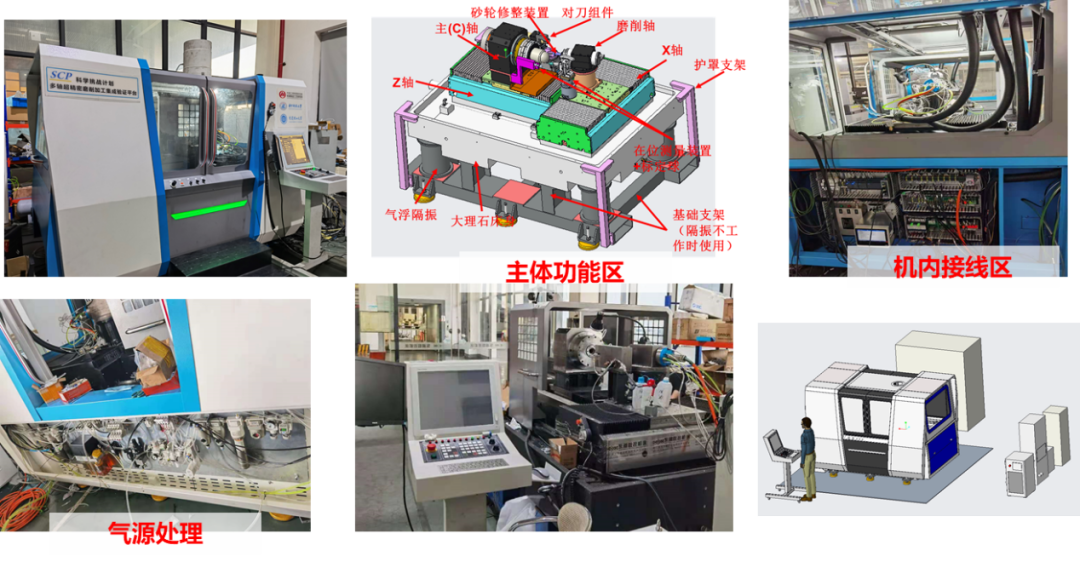

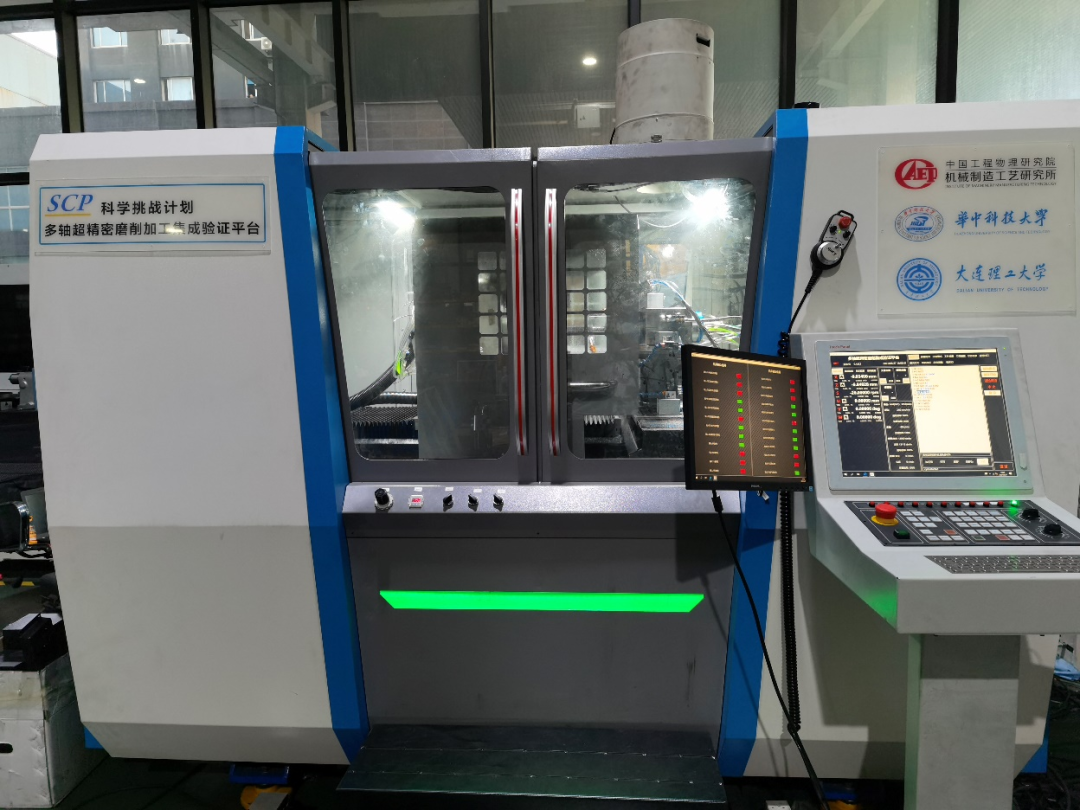

以两轴超精密静压导轨为基础,搭建了超精密磨削集成验证平台,并以Power PMAC运动控制器为基础,开发了专用数控系统。

平台床身采用天然大理石,安装在具有自动调平的气浮隔振平台上;两轴呈“T”形布局置于大理石底座上;X轴和Z 轴导轨采用超精密闭式油静压导轨,内置油腔压力反馈,在线检测导轨运行状态。

图7 机床构型及布局

图8 机床展示

图9 试切/试磨工件展示

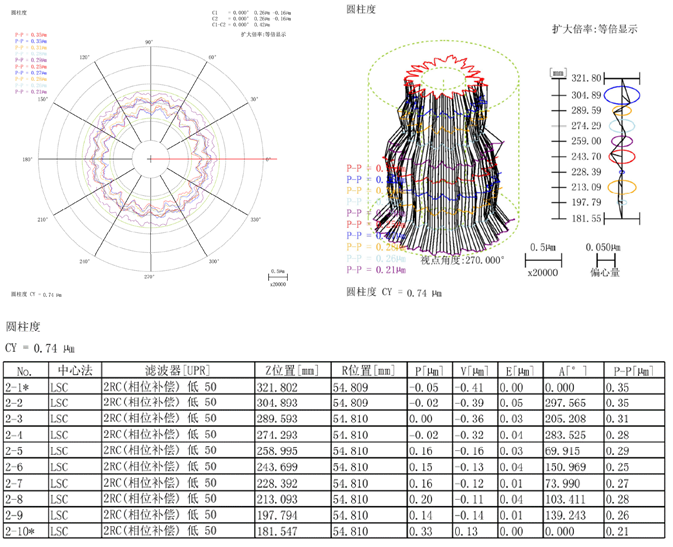

图10 铝合金棒料测量结果

领域:超精密加工装备、光学制造、航空航天等。

产业:光电通讯、光学、信息、模具等产业。

场景:难加工材料复杂曲面零件的高精度和高表面质量制造、光学透镜、模芯、反射镜和精密机械件等的超精密加工。

对象:数控机床企业、高校、科研院所。

超精密加工装备是以高新技术为引领,处于价值链高端和产业链核心环节,决定着整个产业链综合竞争力的战略性新兴产业。作为进口技术替代产品,本技术产品具有广阔的市场发展空间,可促进相关产业高质量高水平发展,预计年产值可达数亿元。

该成果已申请多项中国发明专利,下表是部分展示: